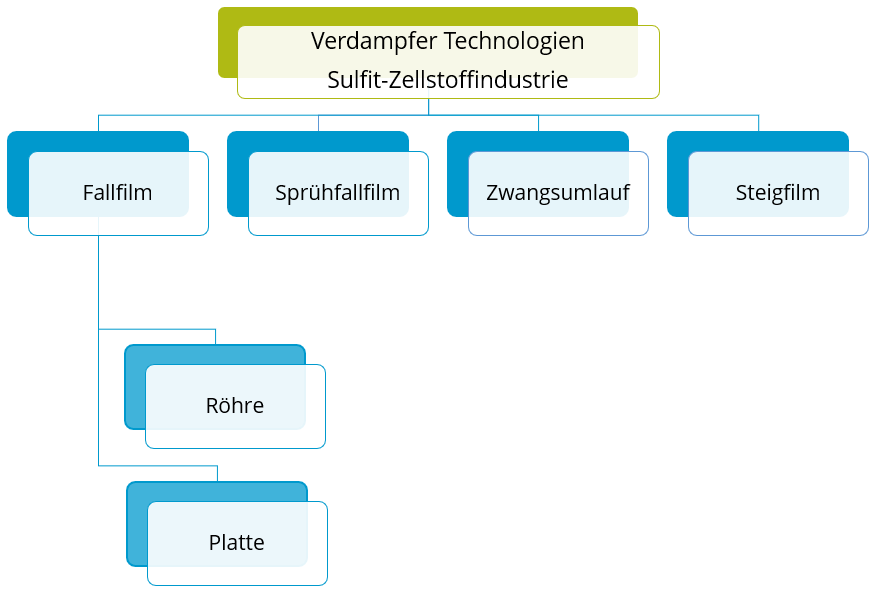

Über die vergangenen Jahrzehnte wurden unterschiedliche Technologien und Verdampfertypen entwickelt, um Sulfitablaugen aufzukonzentrieren und dabei das Problem der Verschmutzung möglichst effektiv zu lösen. Die aktuell dominierende Technologie in diesem Bereich stellen Fallfilmverdampfer dar. Daneben sind vielfach ältere Verdampfertypen im Einsatz. Nachfolgend zeigen wir das Prinzip der unterschiedlichen Technologien sowie deren Vor- und Nachteile im Umgang mit den Herausforderungen im Sulfitverfahren.

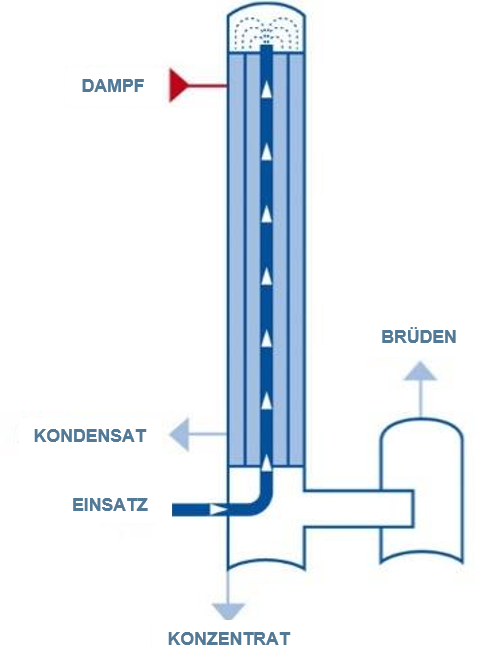

1. Steigfilmverdampfer

Steigfilmverdampfer gehören der ersten Verdampfer-Generation in der Papier- und Zellstoffindustrie an. Die Technologie kommt hauptsächlich im Sulfatverfahren zum Einsatz, während sie beim Sulfitverfahren nur noch selten zu sehen ist.

Das Funktionsprinzip

Bei dieser Art von Verdampfer wird die Lauge durch einen Rohrbündelwärmetauscher von unten nach oben befördert.

- Die Erwärmung erfolgt von außen, üblicherweise mit Dampf.

- Wenn die Lauge Wärme aufnimmt, wird der Dampf gemeinsam mit der Flüssigkeit aufgrund der Änderung der Dichte nach oben befördert.

- Sobald das Gemisch aus Flüssigkeit und Dampf oben angekommen ist, verdampft der Brüden aufgrund der hohen Temperaturen in einem Verdampfungsgefäß und trennt sich so von der Lauge.

Geringer Energieverbrauch, aber enges Betriebsfenster

Ein wesentlicher Vorteil dieser Technologie ist der vergleichsweise geringe Verbrauch an elektrischer Energie, da keine Pumpen benötigt werden. Das bedeutet aber gleichzeitig auch, dass bei Schwierigkeiten im Prozess kein Ausgleich mithilfe von Pumpen möglich ist. Steigfilmverdampfer haben dadurch ein sehr enges Betriebsfenster und sind schwierig regelbar.

Schnelle Verschmutzung & Verstopfung der Rohre

Der Steigfilmverdampfer neigt zu einer schnellen Verklausung der Innenfläche der Rohre. Die innerhalb des Wärmetauschers entstehenden Ablagerungen sind nur schwierig zu entfernen. Sind die Rohre einmal verschlossen, müssen die gesamten Rohre oder der gesamte Apparat ausgetauscht werden. Andernfalls ist die Heizfläche für die Verdampfung verloren und die Eindampfleistung sinkt. Das ist auch einer der Hauptgründe, warum diese Technologie in der Sulfitindustrie von moderneren Verfahren abgelöst wurde.

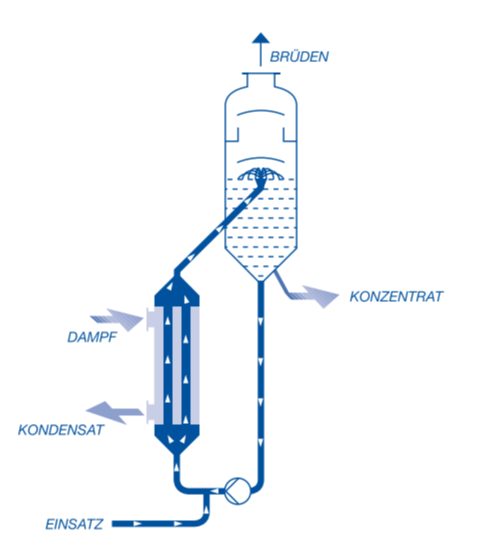

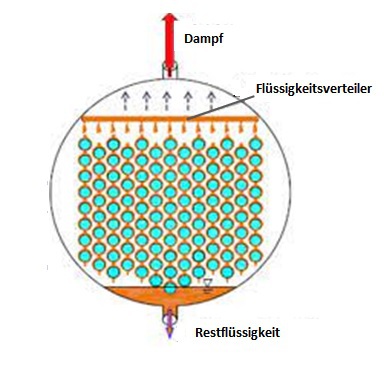

2. Zwangsumlaufverdampfer

Die Weiterentwicklung des Steigfilmverdampfers ist der Zwangsumlaufverdampfer mit separatem Wärmetauscher. Zwar sind diese Verdampfertypen nach wie vor in der Zellstoffindustrie im Sulfitverfahren im Einsatz, neu gebaut werden sie jedoch in Hinblick auf deutlich effizientere Verdampfertechnologien kaum mehr.

Das Funktionsprinzip

Zwangsumlaufverdampfer sind im Vergleich zu Steigfilmverdampfern für den Einsatz in Konzentratorstufen besser geeignet, da sie mit hohen Viskositäten besser umgehen können.

- Um die Lauge durch den Wärmetauscher zu befördern, wird eine Umwälzpumpe benutzt, wodurch sich das Betriebsfenster erhöht.

- Die Lauge strömt entlang der beheizten Oberfläche, meist Rohrbündel, und fängt an zu sieden.

- Im Ausdampfgefäß entspannt die Flüssigkeit und der Brüden trennt sich von der Lauge.

- Anschließend wird die Flüssigkeit zum Wärmetauscher zurückgeführt und der Prozesskreislauf beginnt von neuem.

Hohe Betriebskosten durch geringe Wärmeübergänge

Ein wesentlicher Nachteil dieser Technologie sind die vergleichsweise geringen Wärmeübergänge, wodurch sehr hohe Umwälzraten zur Erreichung der gewünschten Verdampferleistung erforderlich sind. Damit einher geht ein hoher Energieverbrauch der Umwälzpumpe, der im Vergleich zum Steigfilmverdampfer deutlich höhere Betriebskosten verursacht.

Verschmutzung und Korrosion begrenzen Lebensdauer

Das Verschmutzungs- und Korrosionsproblem konnte auch mit dieser Technologie nicht gelöst werden. Um eine Reinigung des Wärmetauschers vornehmen zu können, muss die Anlage außer Betrieb genommen und der Wärmetauscher ausgebaut werden. Je nach Bauart des Wärmetauschers, kann der Ausbau bzw. die Reinigung unterschiedlich aufwändig sein und verursacht somit Betriebsstillstände.

Es besteht grundsätzlich die Möglichkeit einer chemischen Reinigung, allerdings kommt es im Sulfitverfahren immer wieder zu starken Verschmutzungen und infolgedessen zu Korrosion.

Die Lebensdauer des Zwangsumlaufverdampfers ist daher begrenzt. Meist muss der Wärmetauscher nach einer Betriebsdauer von fünf bis zehn Jahren komplett erneuert werden. Bei Kosten von mehreren 100.000 Euro und einer vergleichsweise kurzen Betriebsdauer eine kostenintensive Angelegenheit.

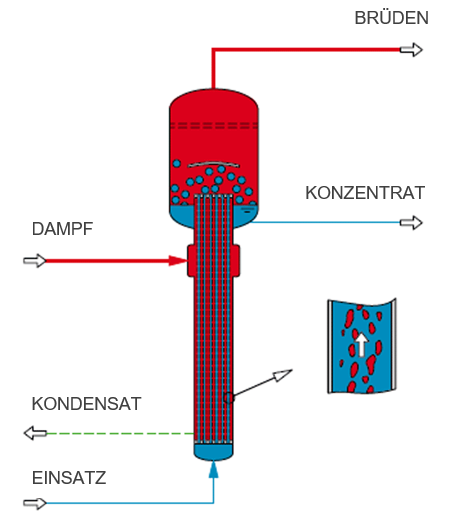

3. Röhrenfallfilmverdampfer

Die nächste Entwicklungsstufe der Verdampfertechnologie sind Röhrenfallfilmverdampfer. Diese Verdampfertypen finden vor allem bei wenig verschmutzenden Medien und kleineren Mengen Verwendung. In der Zellstoffindustrie können Röhrenfallfilmverdampfer im Rahmen des Sulfatverfahrens bei niedrigen Konzentrationen optimal eingesetzt werden. Weniger geeignet ist diese Technologie für das Sulfitverfahren sowie im Sulftatverfahren bei hohen Konzentrationen.

Das Funktionsprinzip

Im Unterschied zu den beiden vorangegangenen Technologien wird die Lauge beim Röhrenfallfilmverdampfer nicht mehr von unten, sondern von oben in den Verdampfer eingebracht.

- Durch die Verteiltasse in der oberen Apparatehaube ist die gleichmäßige Beaufschlagung aller Röhren sichergestellt.

- Die Lauge fließt unter Einfluss der Gravitation durch die von außen beheizten Röhren nach unten, wobei die leichter flüchtige Fraktion an der Heizfläche verdampft und im Gleichstrom mit den Konzentrat nach unten gefördert wird.

- Anschließend erfolgt die Trennung der dampfförmigen Phase (Brüden) von der flüssigen Phase (Konzentrat).

- Mitgerissene Tropfen der Lauge werden mittels Tropfenabscheider vom Brüdendampf abgetrennt, wofür es unterschiedliiche Bauarten gibt.

- Der Brüdendampf wird konstant abgezogen, während das Konzentrat am unteren Ende des Verdampferkörpers mittels Umwälzpumpe in die nächste Verdampferstufe oder den nächsten Prozessschritt geleitet wird.

Geringerer Energiebedarf bei hohem Betriebsfenster

Im Vergleich zum Zwangsumlaufverdampfer sind durch die Oberflächenverdampfung direkt an der Heizfläche wesentlich geringere Umwälzraten erforderlich. Daraus ergibt sich eine geringere Produktverweilzeit. Gleichzeitig ist der Apparat durch den Einsatz der Pumpen besser regelbar und ermöglicht ein größeres Betriebsfenster.

Verschmutzung & Verstopfung der Rohre weiterhin ein Problem

Gerade bei Sulfitlaugen bauen sich die Verkrustungen in den Rohren von unten beginnend sehr rasch auf, da dort die Konzentrationen höher sind. Je nach Temperatur und Konzentration kann es innerhalb von Stunden oder Tagen zu Verstopfungen kommen. Sobald Verstopfungen auftreten, besteht die Gefahr, dass sich das Rohr bis nach oben hin komplett verschließt. Eine Reinigung ist dann nicht mehr möglich. Die Heizfläche wird inaktiv und die Verdampferleistung des betroffenen Rohres ist verloren.

Korrosion macht Wärmetauscher unbrauchbar

Weiters problematisch sind Korrosionen, die verstärkt unterhalb der Verschmutzungen auftreten. Die Korrosion der Rohre bis hin zum Lochfraß macht den Wärmetauscher über kurz oder lang unbrauchbar. Dann besteht entweder die Möglichkeit, den Verdampfer neu zu berohren oder den ganzen Apparat auszutauschen. Beide Varianten sind kostenintensiv. Die Neuberohrung erfordert einen mehrwöchigen Stillstand, der in der Zellstoffindustrie mit Kosten von mehreren 100.000 Euro pro Tag verbunden ist. Die Anschaffung eines neuen Apparates bewegt sich rasch im hohen 6-stelligen Bereich und ist somit auch sehr teuer.

Röhrenfallfilmverdampfer sind nur im ersten Abschnitt der Rohre gut reinigbar. © GIG Karasek

4. Sprühfallfilmverdampfer

Der Sprühfallfilmverdampfter kommt ursprünglich aus dem Bereich der Meerwasserentsalzung, wurde aber einige Zeit auch im Sulfitverfahren eingesetzt. Denn im Unterschied zu den vorgenannten Verdampfertypen wird hier die Lauge nicht in Rohren geführt, sondern außen auf der Mantelseite auf die beheizten Rohre aufgesprüht.

Man erhoffte sich dadurch eine bessere Reinigbarkeit des Wärmetauschers. Die Technologie konnte sich jedoch nicht durchsetzen, da die selben Verschmutzungs- und Korrosionsprobleme auftreten wie bei allen anderen Verdampfertypen zuvor.

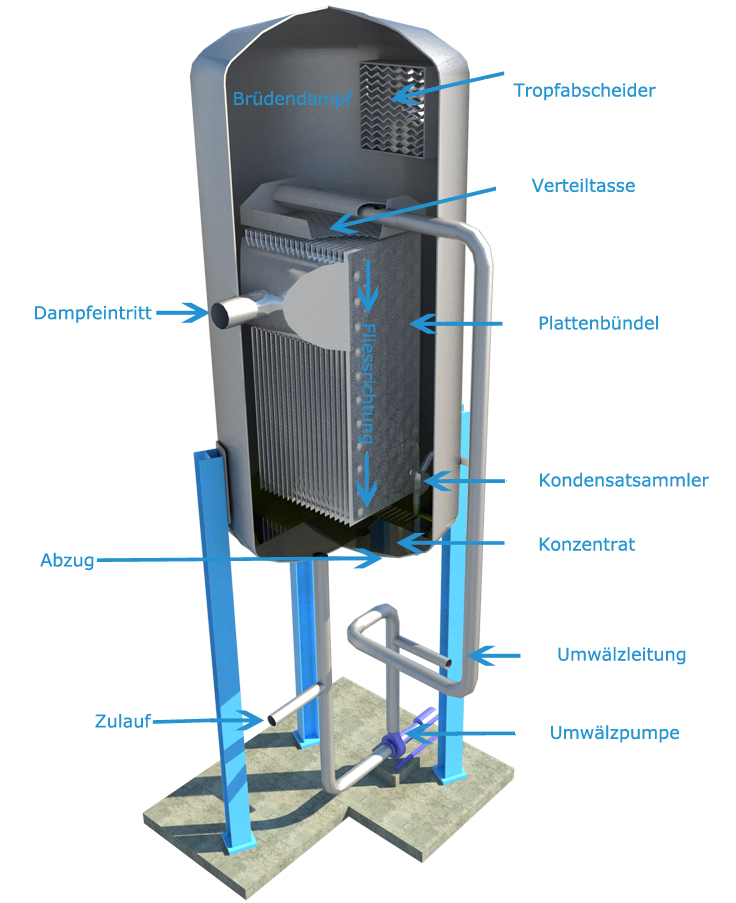

5. State-of-the-Art: Plattenfallfilmverdampfer

Die letzte Weiterentwicklung und gleichzeitig die State-of-the-Art Technologie im Sulfitbereich ist der Plattenfallfilmverdampfer. Im Prinzip funktioniert er genau wie der Röhrenfallfilmverdampfer, nur mit dem wesentlichen Unterschied eines von innen beheizten Plattenbündels anstelle eines von außen beheizten Röhrenbündels.

Das Funktionsprinzip

Die Sulfitablauge wird wie beim Röhrenfallfilmverdampfer oben in eine Verteiltasse gepumpt. Anschließend fließt die Lauge entlang der Außenseite der Heizplatten nach unten und verdampft. Aufgrund der Abstände zwischen den Platten und dem zylindrischen Mantel des Verdampfers hat der entstehende Brüden viel Raum, um sich auszubreiten.

- Der ausgedampfte Brüden strömt langsam zunächst seitlich und dann nach oben in den Verdampferkörper, verläßt über den Tropfenabscheider den Verdampfer und kann wieder zur Beheizung der Heizelemente verwendet werden.

- Der nicht ausgedampfte Teil der Lauge, das Konzentrat, wird am unteren Ende des Verdampferkörpers abgezogen und über die Umwälzpumpe in die nächste Verdampferstufe befördert.

- Ein Teilstrom des Konzentrates verlässt den Verdampfer als Produkt und wird dem nächsten Prozessschritt zugeführt.

- Der kondensierte Brüdendampf (Kondensat) verlässt den Verdampfer über einen Kondensatsammler am unteren Ende des Plattenbündels.

Hohe Effizienz bei geringem Energieverbrauch

Da der Plattenfallfilmverdampfer über ein großes Volumen verfügt und die Lauge im Gegenstrom zum Brüdendampf geführt wird, entsteht im Vergleich zum Röhrenfallfilmverdampfer (Gleichstrom) ein relativ langsamer Brüdendampfstrom.

Auf diese Weise wird eine sehr gute Trennung der flüssigen und dampfförmigen Phase erreicht, weshalb Plattenfallfilmverdampfer sehr effizient arbeiten und Stand der Technik sind. Eindampfkapazitäten bis zu 700t/h oder mehr sind möglich.

Die langsamen Strömungsgeschwindigkeiten resultieren ferner in geringem Druckverlust und niedrigen Energieverbräuchen. Es sind nur geringe Umwälzpumpenleistungen erforderlich.

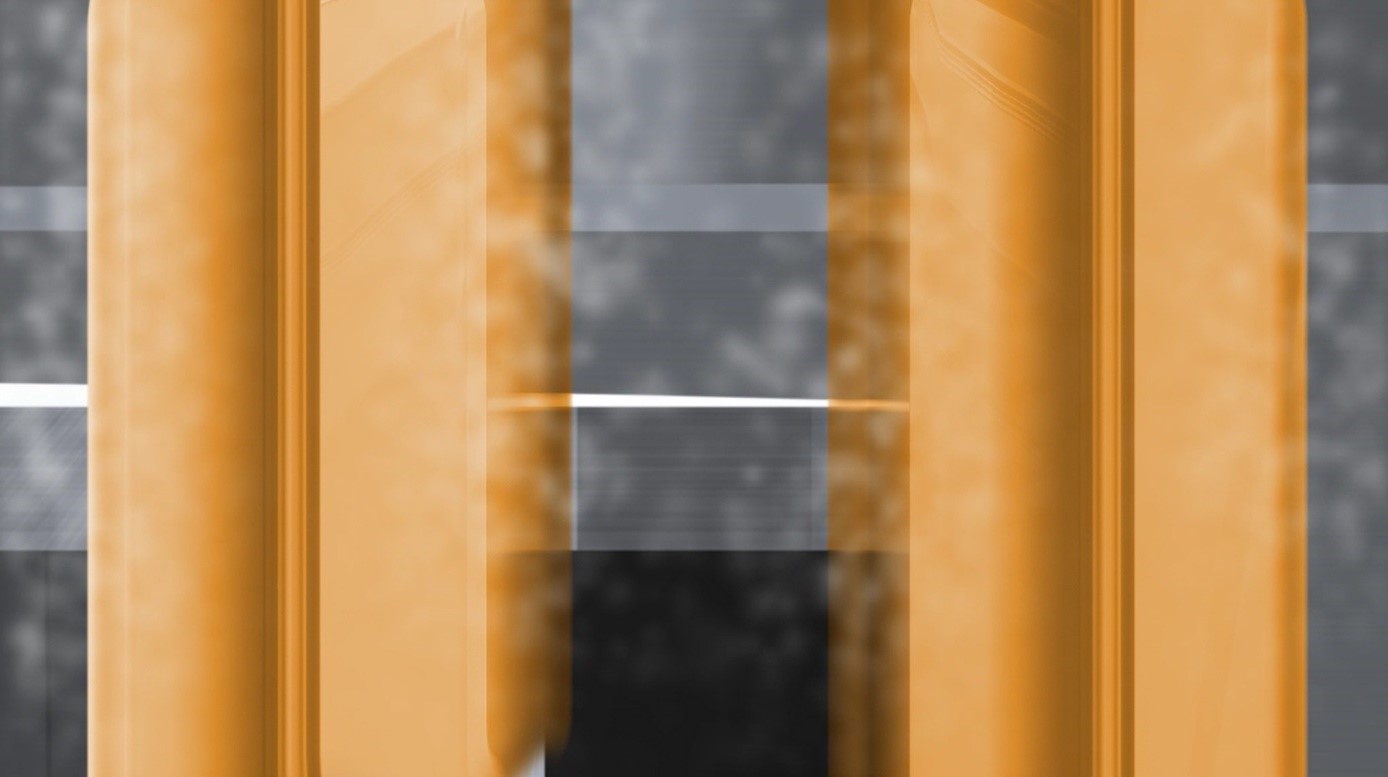

Die Lauge fließt über die Heizfläche nach unten und der Brüdenstrom steigt langsam nach oben © GIG Karasek

Minimale Verschmutzung durch optimierte Plattenbündel

Das Kernelement des Plattenfallfilmverdampfers sind widerstandspunktgeschweißte Heizelemente in unterschiedlichen Formaten, die durch Nutzung von Induktion hergestellt werden. Durch die spezielle Fertigungsmethode der Plattenbündel ist das Verschmutzungs- und Korrosionsrisiko gering, womit sehr lange Betriebszeiten gewährleistet sind.

Die Vorteile der Plattenbündel lassen sich wie folgt zusammenfassen:

- Minimales Verschmutzungsrisiko durch sehr glatte Blechoberflächen und eines Selbstreinigungseffekts durch Schrumpfen der Lamellen bei der Reinigung.

- Geringes Korrosionsrisiko an der Oberfläche, da das Grundgefüge an der Schweißpunktoberfläche durch Widerstandspunktschweißen unverändert bleibt.

- Keine Kaltverformung und Spannungen in der Schweißeinflusszone durch ausgeklügelte Vorrichtungen

- Minimiertes Risiko für Spannungsrisskorrosion.

- Geschweißte Randschweißung bringt maximale Ausnutzung der Heizfläche, keinen Spalt und belastbare Schweißnähte als Plattenabschluss. Die Standzeiten der Lamellen können somit deutlich gesteigert werden.

- Weltweiter Transport & Montage durch optimierte Bauweise der Plattenbündel für Standardcontainer möglich.

Das Medium wird über die von innen beheizte Heizfläche des Plattenbündels geführt © GIG Karasek

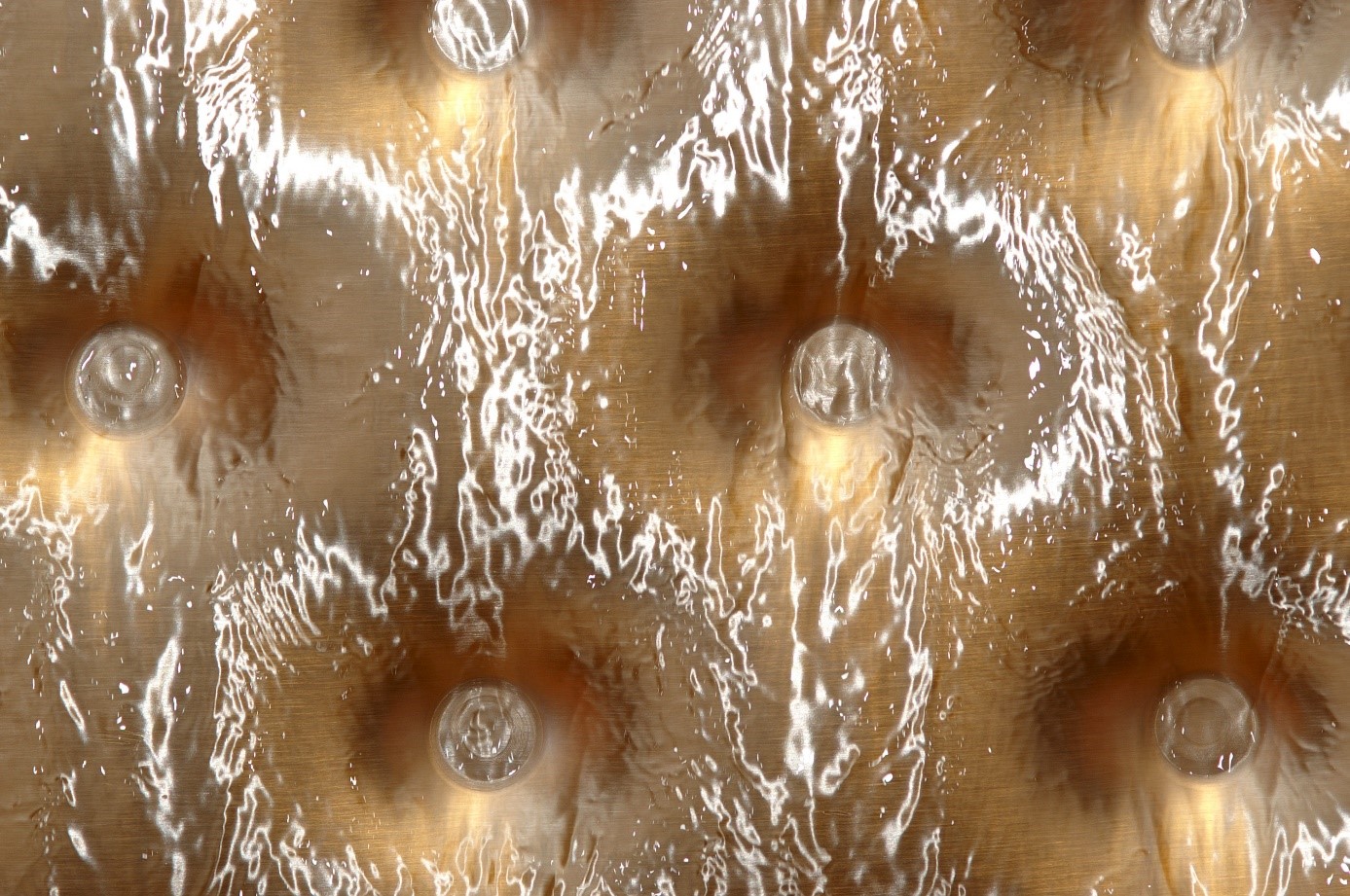

Selbstreinigungseffekt der Platten

Die Platten haben die Eigenschaft, dass durch Verwendung unterschiedlicher Betriebs- und Reinigungstemperaturen und der daraus resultierenden unterschiedlichen Wärmedehnung Gipsbeläge abgeplatzt werden. Aufgrund dieses Selbstreinigungseffektes entstehen nur geringe bis keine Verkrustungen. Beim Röhrenfallfilmverdampfer ist dieser Effekt nicht gegeben.

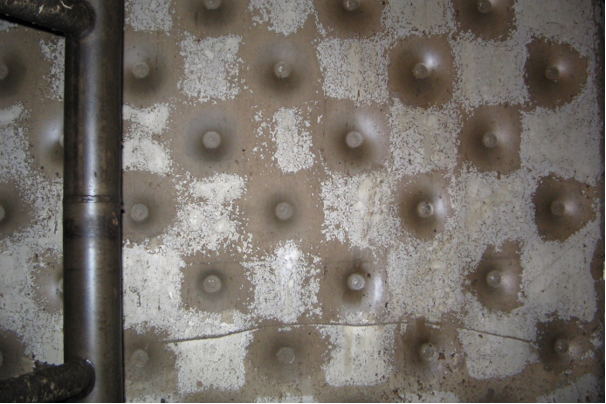

Selbstreinigungseffekt und Abbröckeln des Gipsbelages beim Plattenfallfilmverdampfer © GIG Karasek

Integrierter und reinigbarer Tropfenabscheider

Die Technologie ermöglicht die Integration des Tropfenabscheiders im Verdampfer. Ein separater Apparat ist beim Plattenfallfilmverdampfer nicht mehr erforderlich, da durch die geringe Brüdengeschwindigkeit der Tröpfchenmitriss weitestgehend begrenzt wird. Auch lässt sich der Tropfenabscheider sehr gut reinigen. Damit bleibt der Brüden sauber und das Kondensat verfügt über eine hohe Qualität.

Optimale Reinigbarkeit durch Begehbarkeit des Verdampfers

Der wesentliche Vorteil des Plattenfilmverdampfers besteht darin, dass sich die Lauge an der Mantelseite befindet. Im Vergleich zum Röhrenfallfilmverdampfer ist dadurch eine ungleich bessere Reinigbarkeit gegeben. Die Begehbarkeit des Verdampfers und die Plattenzwischenräume ermöglichen die unkomplizierte Entfernung von Verschmutzungen, sowohl chemisch als auch mechanisch.

Unkomplizierter Austausch der Plattenbündel

Beim Sulfitverfahren können extreme Verschmutzungen auftreten, sodass die Heizflächen im Extremfall nicht mehr reinigbar sind. In solchen Fällen ist ein unkomplizierter Austausch des Bündels möglich. Der Verdampferkörper wird oben geöffnet, das Bündel herausgehoben und ein neues hineingehoben. Der Wechsel des Bündels ist im zeitlichen Rahmen eines normalen Betriebsstillstandes abgeschlossen.

IInstallation eines Plattenbündels © GIG Karasek

Fazit: Verdampfertypen in der Zellstoffindustrie im Sulfitverfahren

Aufgrund der deutlich höheren Verschmutzungen, aufwändigeren Reinigungen und geringeren Betriebsfenster werden Steigfilm- und Zwangsumlaufverdampfer in der Sulfitindustrie nur mehr selten realisiert. Sprühfallfilm- und Röhrenfallfilmverdampfer sind für den Einsatz im Sulfitverfahren ebenfalls nicht optimal geeignet, da sie das Problem der Verschmutzung nicht befriedigend lösen können und dauerhaft verstopfen können. Stand der Technik ist heute der Plattenfallfilmverdampfer, dessen Technologie nicht nur wesentliche technische Vorteile bietet, sondern auch die einfache Reinigbarkeit und damit Langlebigkeit des Apparates gewährleistet.

.png?width=175&height=63&name=Logo%20(1).png)