Mit der GIG Karasek Plattform haben Kunden die Möglichkeit, ihre Produktionsprozesse zu digitalisieren, zu überwachen und vor allem auf den bestmöglichen Betriebszustand zu bringen, um ihre Produktivität und Effizienz zu steigern sowie Kosten und Ressourcen zu sparen.

Datenaustausch als Win-Win-Situation

Industrie 4.0 basiert auf der effizienten Erfassung, Analyse und Nutzung von Daten sowie dem sicheren Austausch dieser Daten zwischen Anlagenbetreiber und -lieferant. Viele unserer Kunden haben hinsichtlich Datensicherheit und Know-how-Verlust nach wie vor Bedenken, die es natürlich zu entkräften gilt – sind doch die Vorteile einer Implementierung von Industrie 4.0 Lösungen in der heutigen Zeit unbestritten:

- Fachwissen: Mit der Datenanbindung des Anlagenlieferanten erhält der Kunde zusätzliches Expertenwissen, um Betriebsabläufe zu optimieren und bestmögliche Ergebnisse zu erzielen.

- Smarter Zusatznutzen: Durch die Datenverarbeitung können ein erheblicher Mehrwert und signifikante Kosteneinsparungen für den Anlagenbetreiber generiert werden (siehe smarte Services).

- Support aus der Ferne: Der Zugriff über Fernwartungsmodule ermöglicht Prozessüberwachung und Eingreifen, ohne dass ein externer Experte physisch in der Anlage präsent sein muss.

- Weiterentwicklung: Der Anlagenbauer erhält wertvolles Feedback zur Validierung von Auslegungen und kann die Anlage auf veränderte Parameter anpassen.

Industrie 4.0 schafft also eine Win-Win-Situation, bei der sowohl Betreiber als auch Anlagenbauer profitieren. Es entsteht eine wertvolle und transparente Zusammenarbeit, die den erfolgreichen Weg in die Zukunft und den Fortschritt im Anlagenbau ebnet.

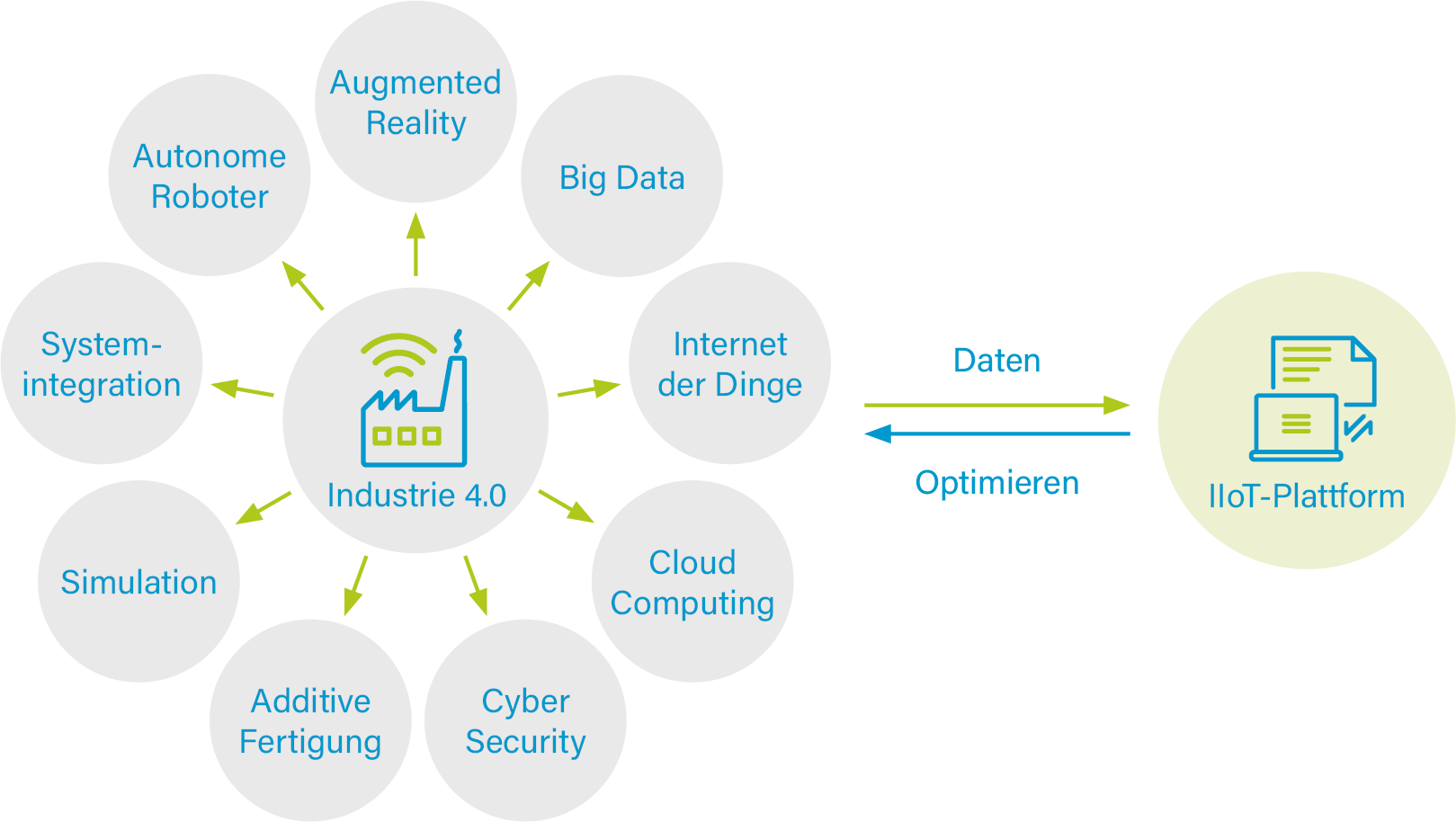

Abbildung 1: Industrie 4.0 beinhaltet die Nutzung fortschrittlicher Technologien wie das Internet der Dinge (IIoT – Industrial Internet of Things), künstliche Intelligenz und maschinelles Lernen, um die Produktion effizienter und flexibler zu machen. Die IIoT-Plattform dient als zentrale Infrastruktur für die Erfassung, Verarbeitung, Analyse und Visualisierung von digitalen Daten. Sie integriert verschiedene Komponenten wie Geräte, Netzwerke, Cloud-Dienste, Datenbanken und Analysetools, um den Datenfluss zu ermöglichen und Erkenntnisse für die Optimierung der industriellen Prozesse zu generieren. © GIG Karasek

IIoT-Plattform als strategische Industrie 4.0-Schnittstelle

Als wesentlicher Bestandteil von Industrie 4.0 vernetzt das Industrial Internet of Things (IIoT) Maschinen, Anlagen und Systeme mittels Sensoren und anderen IIoT-Komponenten.

Was bietet nun die GIG Karasek IIoT Plattform?

- Sie dient als zentrale Schnittstelle für den Datenaustausch und die Zusammenarbeit mit dem Kunden.

- Durch die Integration von IIoT-Geräten – sogenannten Edge Geräten – in die Plattform werden Daten in Echtzeit erfasst, übertragen und analysiert.

- Relevante Informationen können extrahiert, Trends erkannt und prädiktive Analysen durchgeführt – also unsere smarten Services genutzt werden.

Die Integration von IIoT-Technologie erweist sich als äußerst sinnvoll für Einzelmaschinen, Großanlagen und insbesondere Stand-Alone-Anlagen, die unabhängig von anderen Gewerken betrieben werden. Letzeren steht oft weniger Personal mit spezifischem Prozess-Know-how zur Verfügung, wodurch sich der optimierte Anlagenbetrieb vor allem in kleineren Unternehmen an dieser Stelle schwieriger gestaltet.

© Winterleitner

© Winterleitner

„Durch die intelligente Vernetzung von Maschinen und Daten wird der gesamte Produktionsprozess optimiert und ermöglicht unseren Kunden, ihre betriebliche Leistungsfähigkeit auf ein unerreichtes Niveau zu steigern. Das IIoT eröffnet ihnen die Tür zu Echtzeit-Informationen, präzisen Analysen und proaktiven Entscheidungen, um ihre Anlagenleistung zu maximieren, Ausfallzeiten zu minimieren und die Gesamtbetriebskosten zu optimieren. Mit GIG Karasek und dem IIoT als Verbündete können unsere Kunden die Zukunft der industriellen Produktion selbstbewusst gestalten und einen Wettbewerbsvorteil erlangen, der sie von der Konkurrenz abhebt.“

Andreas Schnitzhofer, Managing Director, GIG Karasek

Eckpfeiler der GIG Karasek IIoT Plattform:

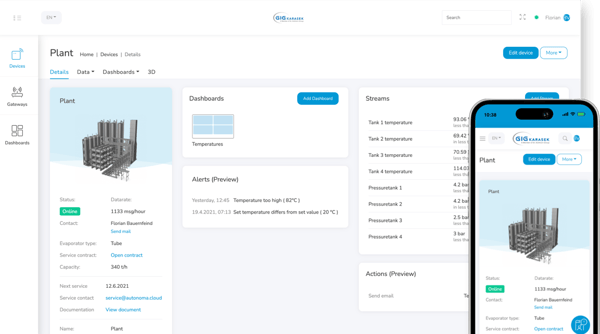

1. Benutzerfreundlichkeit durch intuitive und transparente Bedienbarkeit

Unsere IIoT-Plattform ist bewusst einfach gestaltet und intuitiv bedienbar, um eine reibungslose Nutzung zu gewährleisten und Hindernisse im Umgang mit Daten und dem Internet abzubauen.

Auch Personen ohne spezielle IT-Fachkenntnisse können die Plattform steuern. Durch eine transparente und verständliche Darstellung der Datenverarbeitung und -speicherung stellen wir sicher, dass Kunden ein klares Verständnis darüber haben, was mit ihren Daten geschieht und wo sie gespeichert werden.

Abbildung 2: Dashboard der GIG Karasek IIoT-Plattform – Beispielhafte Darstellung und Verwaltung von Produktionsanlagen. ©Autonoma

2. Zertifizierte Edge-Geräte und sichere Datenübertragung

Die Verbindung zur IIoT-Plattform wird durch ein Edge-Gerät geschaffen, das als physische Komponente in das Prozessleitsystem des Kunden integriert wird:

- Im Wesentlichen fungiert das Gerät als Vermittler zwischen den Sensoren/Geräten und der IIoT-Plattform.

- Es erfasst Daten von Sensoren oder anderen Geräten in Echtzeit, verarbeitet diese und leitet sie unter Einhaltung aller relevanten Sicherheitsvorkehrungen an die Plattform weiter.

- Dort werden die Daten weiter analysiert, verarbeitet und für verschiedene Anwendungen genutzt.

Bei der Nutzung der IIoT-Plattform legen wir großen Wert auf Sicherheit und Datenschutz. Sämtliche Kommunikation erfolgt über MQTT, einem sicheren Protokoll, als auch TLS 1.3 (höchster Standard).

Zusätzlich verfügen alle Edge Geräte über ein Zertifikatsmanagement. Diese Zertifikate werden verwendet, um die Identität eines Geräts zu überprüfen, die Datenkommunikation zu verschlüsseln und die Integrität der übertragenen Daten sicherzustellen.

Abbildung 3: Prüfungsstandards © Autonoma

Zudem setzen wir auf strikte Zugriffskontrollen, um sicherzustellen, dass nur autorisierte Personen auf die Daten zugreifen können. Das bedeutet, dass der Kunde die volle Kontrolle über seine Daten behält und bestimmt, welche Zugriffsrechte an das Team von GIG Karasek vergeben werden. Dies gewährleistet ein hohes Maß an Sicherheit und ermöglicht dem Kunden, die Hoheit über seine Daten zu wahren.

3. Cloud-Speicherung: Grundlage für die Analyse von Langzeit-Trends

Ein konkretes Beispiel ist das Verschmutzungsverhalten von Anlagen, insbesondere das Fouling. Kurzfristige Betrachtungen zeigen erhebliche Schwankungen. Durch eine Ausweitung des Betrachtungszeitraums und eine umfassendere Analyse können aussagekräftige Auswertungen erstellt werden, die relevante Langzeit-Trends aufzeigen.

Diese erweiterte Analyse ermöglicht es uns, besser zu verstehen, wie sich die Verschmutzung im Laufe der Zeit entwickelt und wie sie die Leistung der Anlagen beeinflusst. Dadurch können gezieltere Maßnahmen ergriffen werden, um Verschmutzungseffekte zu minimieren und die langfristige Leistungsfähigkeit der Anlagen zu optimieren.

Digitalisierte Apparate ermöglichen smarte Services

Die GIG Karasek IIoT-Plattform eröffnet neue Möglichkeiten, um das Leistungsniveau von Anlagen zu optimieren, Vorhersagen zu treffen und gezielte Handlungsempfehlungen abzuleiten. Kunden haben die Möglichkeit, Optimierungen vorzunehmen, vorausschauende Wartungen zu organisieren, Informationen zu kritischen Parametern zu erhalten und die Standzeiten zu erhöhen sowie die Verfügbarkeit der Anlagen zu verbessern.

Je nach Kundenanforderung bietet GIG Karasek folgende Smart Services:

- Digital Twin (Virtuelles Modell einer Anlage)

- Condition Monitoring (Überwachung und Analyse von Prozessparametern)

- Predictive Maintencance (Vorhersage von Wartungsbedarf)

- Optimization as a Service (Optimierung von Produktionsabläufen und Energieverbrauch)

Abbildung 4: IIoT ermöglicht eine Vielzahl smarter Services. © GIG Karasek

Digital Twin – Leistungsstarke Verknüpfung von realer und virtueller Anlagenwelt

Die derzeit wohl umfangreichste Anwendung im Bereich der Digitalisierung besteht darin, Apparate oder ganze Systeme als virtuelle "Digital Twins" abzubilden und mit umfassenden Dokumentationen zu hinterlegen.

Echtzeit-Informationen durch kontinuierliche Synchronisation

© Adobe Stock

Der Digital Twin eröffnet jedoch ein weitaus breiteres Anwendungsspektrum. Neben der verbesserten Überwachung, Analyse und Steuerung der Anlage ermöglicht er durch die kontinuierliche Synchronisation mit dem realen Gegenstück auch die Simulation unterschiedlicher Szenarien, die Optimierung von Prozessen und die Vermeidung von Betriebsproblemen. Das Hauptziel dabei ist es, die Leistung, Effizienz und Zuverlässigkeit des Zwillings in der realen Anlagenwelt zu maximieren.

IIoT im Technikum: Digitaler Zwilling für Kundenversuche

Auf unserer Plattform steht das GIG Karasek Technikum als praktisches Beispiel eines innovativen Digital Twin zur Verfügung und ermöglicht realitätsnahe Prozessnachahmung und praxisorientierte Auswertungen. Gemeinsam mit unseren Kunden können Versuche online verfolgt, Trends ausgelesen und Berechnungen durchgeführt werden. Als nächsten Schritt planen wir die Integration unserer eigenen Fertigung in die IIoT Plattform.

Condition Monitoring: Frühwarnsystem für optimalen Betrieb

Condition Monitoring bezieht sich auf die kontinuierliche Überwachung und Bewertung des Zustands von Maschinen und Anlagen, um potenzielle Probleme frühzeitig zu erkennen und präventive Maßnahmen zu ergreifen. Dabei werden verschiedene Parameter wie Vibrationen, Temperaturen, Druckzustände, Geräusche oder elektrische Signale kontinuierlich erfasst und analysiert.

Die Zustandsüberwachung erkennt Veränderungen im Betriebsverhalten bzw. den geänderten Zustand von Komponenten oder Geräten umgehend. Sobald kritische Grenzwerte (z.B. definierte Werte zu Schwingungen, Drehzahlen, Druck oder Temperatur) überschritten werden, wird ein Alarm ausgelöst. Potenzielle Störungen, Verschleißerscheinungen oder Defekte können so frühzeitig identifiziert und entsprechende Maßnahmen gesetzt werden.

Dieses proaktive Vorgehen ermöglicht die Vermeidung von Ausfällen, die Verhinderung von potenziellen Schäden und die frühzeitige Erkennung von Trends, die auf Verbesserungspotenzial hinweisen.

Abbildung 5: Messdatenüberwachung – Beispielhafte Darstellung einer Prozessanlage © GIG Karasek

Predictive Maintanance: Zukunftsorientierte Problemerkennung und optimale Wartungsplanung

Predictive Maintenance ist ein Service zur effektiven Wartung von Anlagen und Maschinen, bei dem Algorithmen und Machine-Learning-Modelle genutzt werden, um Daten zu analysieren und Prognosen zu erstellen. Auf Basis dieser Vorhersagen kann der optimale Zeitpunkt für Wartungsmaßnahmen bestimmt werden.

Im Vergleich zum Condition Monitoring, bei dem hauptsächlich der aktuelle Zustand überwacht wird, beruht vorausschauende Instandhaltung auf der Analyse historischer Daten, um zukünftige Probleme vorherzusagen.

Dadurch können Instandhaltungsmaßnahmen geplant und ausgeführt werden, bevor es zu einem Ausfall kommt, was zu einer höheren Anlagenverfügbarkeit, geringeren Wartungskosten und effizienterem Ressourceneinsatz führt.

Wenn sich zum Beispiel ein Wälzlager dem Ende seiner Lebensdauer nähert, kann das System automatisch eine Bestellung auslösen oder einen Reminder generieren, um das entsprechende Ersatzteil rechtzeitig verfügbar zu haben.

Bezieht der Kunde das Ersatzteil direkt über GIG Karasek, wird der Bestellprozess durch unsere EAP (Enterprise Asset Planning)-Integration automatisiert abgewickelt. Wir verfügen über alle relevanten Daten wie Bestellnummern und Modellnummern, um den Bestellvorgang zu erleichtern. Auf diese Weise entsteht ein effizientes und automatisiertes System.

Optimization as a Service: Maximale Leistung, auch wenn sich die Parameter ändern

GIG Karasek stellt modernste Anlagen zur Verfügung, die optimal auf die jeweiligen Anforderungen der Anwendung eingestellt sind. Allerdings unterliegen die Rahmenbedingungen in der industriellen Produktion einem stetigen Wandel. So können sich zum Beispiel das zugeführte Material (Feed) oder die Anforderungen an das Endprodukt ändern. Die Optimierung der Anlage muss dementsprechend angepasst werden, was in der Praxis oft nicht konsequent und effizient umgesetzt werden kann.

OaaS (Optimization as a Service) liefert wertvolle Einblicke in das Betriebsverhalten und die Fahrweise einer Anlage. Es basiert auf der Kombination von Datenanalyse und gemeinsamen Meetings, um Optimierungspotenzial zu identifizieren und entsprechende Anpassungen zielgerichtet durchzuführen. Ziel ist es wiederum, die Leistung, Effizienz und Ausbeute der Anlage – auch bei geänderten Anforderungen – auf höchstmöglichem Niveau zu betreiben und gleichzeitig Kosten zu reduzieren.

Fazit: Industrie 4.0 – der Schlüssel zum Wettbewerbsvorsprung

Unternehmen, die Industrie 4.0 aktiv in ihre Geschäftsprozesse integrieren, können sich einen bedeutenden Wettbewerbsvorsprung verschaffen. Als erfahrener und innovativer Partner in der thermischen Trenn- und CO2-Nutzungstechnologie bieten wir unseren Kunden die Möglichkeit, ihre Betriebsabläufe zu verbessern, Kosten zu senken und die Effizienz ihrer Anlagen signifikant zu steigern. Durch die enge Zusammenarbeit und den sicheren Datenaustausch können wir Lösungen entwickeln, die den individuellen Anforderungen und Budgetrahmen jedes Kunden gerecht werden.

Wir freuen uns darauf, Sie auf Ihrem Weg in eine erfolgreiche Zukunft zu begleiten.

.png?width=175&height=63&name=Logo%20(1).png)